工业用人工智能 卫生保健 产品

应用

异常/异常检测和预测性维护

-

在严重损坏之前检测机器故障的迹象和症状

-

消除过多的定期机器维护轮次

-

最小化维护成本

-

24小时机器监控

-

事前准备,顺利更换备件。减少或消除机器停机时间

-

远程状态监测

-

许多参数可以在一个地方测量和监控

产品质量控制

-

从正常操作参数检测过程条件变化

-

保持最终产品的一致和最佳质量

-

减少或消除 NG 产品

-

提高生产力并减少工时

-

去除人为依赖的过程因素

视力检查

-

AI 区分 OK 或 NG 的方式比传统的阈值判断更好

-

减少对 OK 或 NG 的误判,从而提高产量

-

减少工人和检查成本

-

增加吞吐量

-

减少人为相关的错误。消除人为依赖的质量检查水平

怎么运行的?

All copyright belongs to NEC Corporation

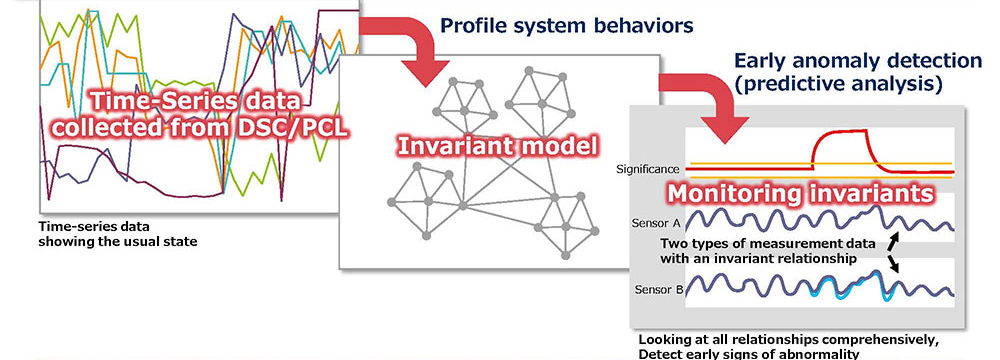

从由多个传感器组成的时间序列数据中提取不变关系并创建监控模型。使用该模型从当前传感器时间序列中检测异常的不变分析技术。

- 1. 每个关系都捕获目标组件的本地特征。

- 2. 通过发现大量的关系,可以从与以前不同的角度发现整个系统的特征。

- 3. 通过监控各个关系的变化,可以了解系统的运行状态。

实例探究

案例 1 – 空间领域应用

-

早期生产测试和操作场景研究(在其实际执行太空任务之前)。

-

使在设计、开发、生产和测试阶段进行主动异常检测成为可能。并创建了系统级数字孪生。

-

从大约 150,000 个传感器构建车辆正常运行模型,建立超过 220 亿个逻辑关系进行分析。

Testimonial by Rockheed Martin. All copyright belongs to NEC Corporation

案例 2 – 汽车零部件

| 之前 | 之后 | |

|---|---|---|

| 无法实时监控印刷机组件的质量。 | 实现了实时监控。 | |

| 在故障的情况下过多的冗余机器。 | 实现异常检测并减少机器数量。 | |

| 无法找到根本原因,因为花了时间和精力才找出导致缺陷的位置。 | 使用集体数据通过人工智能分析缺陷部件,并由操作员进行根本原因分析。 |

人工智能解决方案被部署到汽车冲压件生产过程中。

除上述改进外,

✓ 客户在其成立后的 5 天内成功启动了 AI 使用系统。

✓ 优化机器维修和备件更换周期,防止计划外维修工作。

案例 3 – 注塑机

| 之前 | 之后 | |

|---|---|---|

| 发现缺陷的时间比故障发生的时间晚得多。 | 通过监控异常状态实现了对缺陷的实时检测。 | |

| 尽管外观良好,但有缺陷的产品被处理掉。 | 实现了缺陷发生前的早期检测,大大减少了不良品。 | |

| 发现 NG 产品后发现机器故障。 | 能够在生产NG产品之前进行调节和维护。 |

该客户曾经在生产机器异常后注意到有缺陷的零件,尽管机器已经不正常,但仍继续生产有缺陷的产品。引入人工智能系统后,客户可以比以前更早地发现注塑机方式的异常。这导致更高的生产率和更低的 NG 产品处置。

案例 4 – 炼油厂

| 之前 | 之后 | |

|---|---|---|

| 实现早期故障检测系统成为利用炼油厂的先进技术。 | 发现 500 多个传感器(锅炉中的温度、压力、流量、阀门位置和水位)之间的重要关系。 | |

| 尽管外观良好,但有缺陷的产品被处理掉。 | 花费大量时间和人力来分析根本原因,但无法制定有效的系统维护计划。 |

该人工智能解决方案允许客户根据阈值和趋势分析,比以前的系统提前 1 周发现故障指示,并将影响降至最低。

往绩记录

| 部门 | 客户 | 系统内容 |

|---|---|---|

| Power Plant | JERA株式会社 | 发电厂火电厂故障征兆监测、效率下降监测、运行状态可视化、运行集成(4个电厂) 5台燃煤蒸汽机和20台组合燃气轮机 |

| Power Plant | Medco Power Indonesia | 监测火力发电设施 (GTCC) 的故障迹象并提高维护工作效率 |

| 能源 | JXTG能源(水岛炼油厂) | 通过检测公用设施的异常迹象和早期维护来减少工作量并优化维护计划 |

| 石化 | 住友电木株式会社 | 异常迹象检测和工艺条件自动控制,稳定产品质量 |

| 制铁 | 新日铁 | 系统故障异常监测和制造过程中的实时质量监测 |

| Space Exploration | Lockheed Martin | 降低开发成本并提高航天器开发的安全性。 通过监控复杂性提高安全性。 |

| 铁路 | JR东日本 | 通过检测铁路车辆的故障迹象并提高维护效率来稳定运行 |

| 其他 | JAXA 航空航天局(联合研究) | 可重复使用火箭发动机异常监测及其在飞机检查系统中的应用 |

| 其他 | 东北大学(共同研究) | 利用无损检测提高检测效率 |

| 其他 | 东北大学(共同研究) | 材料生产过程中的质量稳定化 |